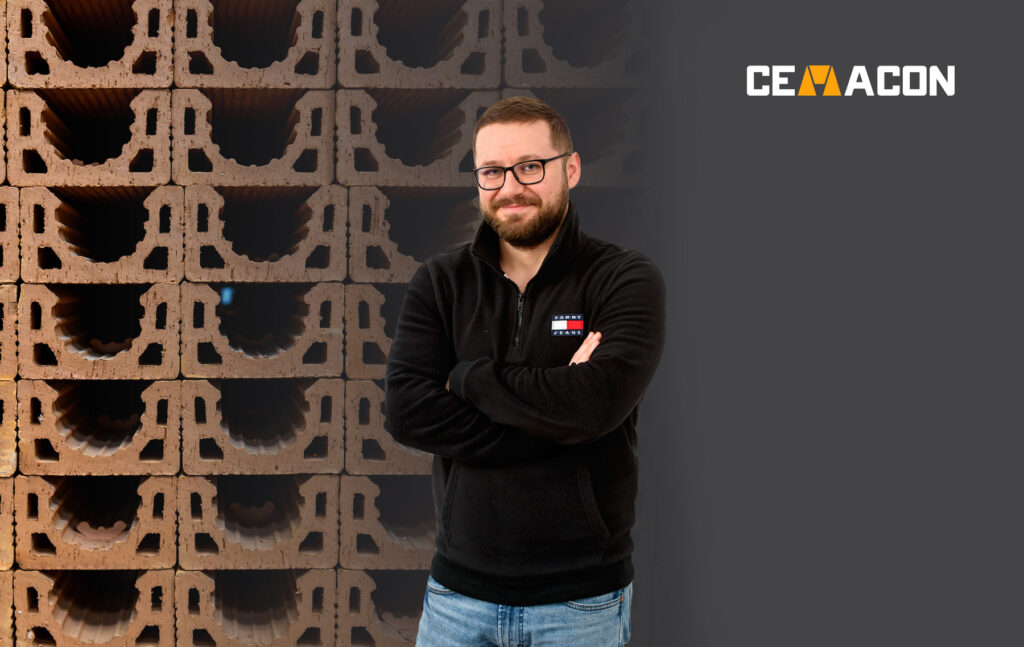

Dan Marina, Manager de Mediu CEMACON: ”Suntem preocupați de calitatea vieții comunității unde ne desfășurăm activitatea”

”Am dorit să venim în sprijinul comunității locale cu o soluție pentru eliminarea unor mirosuri industriale, pentru că realmente suntem preocupați de calitatea vieții comunității unde ne desfășurăm activitatea”, spune Dan Marina, Manager de Mediu CEMACON.

La începutul lunii septembrie, CEMACON a pus în funcțiune la fabrica sa din Zalău o instalație industrială pentru dezodorizarea aerului viciat și limitarea emisiilor olfactive. Instalația montată de CEMACON este prima de acest gen realizată la nivel industrial din România și reprezintă o măsură proactivă prin care CEMACON își dorește să asigure o mai bună calitate a vieții cetățenilor din Zalău. L-am provocat pe dl Dan Marina, Manager de Mediu în cadrul CEMACON, să răspundă la câteva întrebări pentru a ne da mai multe detalii despre acest demers.

Ce v-a determinat să instalați un astfel de filtru?

În urma procesului de ardere a masei argiloase rezultă un miros specific – miros care este asociat de unii cu cel de sulf sau de gaze. Nu era un miros deranjant, dar era ușor sesizabil. Eu, de exemplu, imediat după angajare am simțit ușor acest miros, dar după o vreme nici nu-l mai sesizam. Ceea ce ne-a determinat să căutăm o soluție a fost faptul că mulți dintre locatarii din vecinătatea fabricii erau oarecum nemulțumiți de acest miros și îl asociau cu noxele, deși nu era vorba de așa ceva. De fapt, mulți dintre cei din zonă erau mai degrabă deranjați de aburul tehnologic (vapori de apă condensați) care era considerat generator de emisii poluante, ceea ce e o eroare. În fabrica din Zalău avem două coșuri la uscătoare. Acestea usucă, nu ard. Scot abur tenologic și atât. Mirosul specific provine, de fapt, de la coșul de la cuptor, însă nici acolo nu este vorba de emisii poluante. Cu toate acestea, am dorit să venim în sprijinul comunității locale cu o soluție pentru eliminarea unor mirosuri industriale, pentru că realmente suntem preocupați de calitatea vieții comunității unde ne desfășurăm activitatea.

Cum ați găsit totuși o soluție pentru o problemă care părea fără ieșire?

A fost o provocare pentru noi, însă după îndelungi căutări care s-au desfășurat în decursul a doi ani și jumătate, am reușit să îi găsim pe cei de la Electromec, care au fost dispuși să ne ajute cu o soluție personalizată, un filtru unic în România. Cei de la Electromec folosesc doar componente moderne, de ultimă tehnologie – sunt cei mai performanți și cei mai buni în materie de sisteme de filtrare. Echipamentele si componentele folosite de ei sunt patentate de SPIRO (BOSINGEN, Elvetia) și sunt produse de firme de renume in acest domeniu din Europa: VACON (Vaasa, Finlanda) Schrack Technik (Viena, Austria) Regin (Kallered, Suedia), TECNOCLIMA (Pergine Valsugana, Italia), Fujitsu General Euro (Dusseldorf, Germania), G.I. INDUSTRIAL HOLDING (Rivignano, Italia), SODECA (Barcelona, Spania), Daikin Europe (Oostende, Belgia), etc;

Au mai folosit și alții filtre similare?

Eletromec a realizat sisteme echivalente cu al nostru dar pe principii diferite, în multe domenii, la companii precum: Institutul de Medicină Legală (Oradea), Saint-Gobain Construction Products Romania (Ploiești), OMV Petrom-Arpechim (Pitești), Schlumberger- Cameron (Ploiesti), Honeywell Life Safety Romania (Lugoj), Supercom SA (București), Pantel Elektronik- TELCO PE (Timisoara).

Cum funcționează mai exact filtrul?

Există două faze de prefiltrare până la filtrarea finală, astfel încât până la cele două coșuri de evacuare a filtrului să iasă aerul dezodorizat. Filtrele le schimbăm trimestrial, pentru a asigura funcționarea optimă.

Gazele emise sunt preluate integral din coșul cuptorului și sunt transportate prin intermediul unei tubulaturi către cele trei etape de filtrare. În prima etapă se utilizează filtre G4 pentru filtrarea prafului. A doua fază de filtrare conține filtre electrostatice care acționează la nivel micrometric. Ultima etapă se bazează pe tehnologia cărbunelui activ și reprezintă cea mai importantă fază deoarece în urma trecerii gazelor evacuate din faza de prefiltrare în faza finală de filtrare, rezultă evacuarea aerului dezodorizat în atmosferă.

Măsurătorile efectuate arată o reducere semnificativă a percepției mirosului, atât în perimetrul fabricii, cât și în imediata vecinătate. Ce alte concluzii mai aveți la aproape o lună de la montarea filtrului?

Le-am solicitat o serie de teste celor de la Eneco, laborator acreditat Renar care face monitorizările de emisii la marii jucători de pe piața românească din domeniul ceramicii. Am constatat că unii indicatori au valori mult mai bune decât înainte, de exemplu la monoxidul de carbon. CEMACON respectă toate cerințele de mediu, atât de la nivel național, cât și European, dar am reușit mai mult decât să ne încadrăm în norme. Am reușit să reducem spectaculos o serie de emisii.

Conform legislației UE, valoarea limită din autorizația de mediu (o valoarea generică, valabilă pentru tot sectorul de producție) este de 1950 de mg/Nm3 (miligram/normal metru cub) )la monoxidul de carbon. Înainte de montarea filtrului, la noi în fabrică această valoare era undeva la aprox. 700 de mg/Nm3. La evacuarea finală, după montarea acestui filtru rezultatele arată că valoarea este deaprox. 500 de mg/Nm3 . Practic, valoarea finală după filtrare e de trei ori mai mică față de standardul impus. Așadar implementarea acestei instalații, unice în România, s-a dovedit a fi un real succes pentru noi. Am reușit atât să eliminăm semnificativ mirosurile neplăcute, să dezodorizăm aerul viciat, cât și să obține o reducere importantă a valorii emisiilor de monoxid de carbon eliberate în atmosferă.